论文

中低碳锰铁冶炼工艺技术

更新时间:2022-03-08 关注:3749

生产中低碳锰铁的原料有锰硅合金、锰矿石、石灰和萤石等,吹氧脱碳法采用的原料主要是高碳锰铁。为了生产符合标准要求的中低碳锰铁,取得良好的技术经济指标,所有的原料必须符合一定的质量要求。中低碳锰铁生产主要方法有电硅热法、摇炉生产法、吹氧生产法、波伦法、乌达康转炉法。

一、原料要求

1、硅锰合金

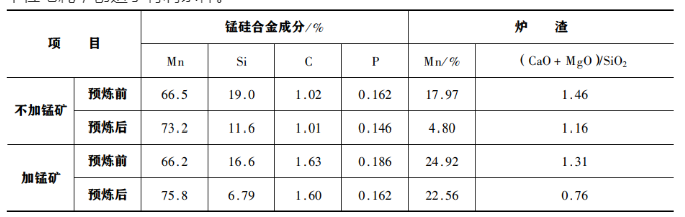

以电硅热法和摇炉法为主的中低碳锰铁生产都需要使用锰硅合金。由于锰硅合金中硅、碳两种元素的含量具有互成反比的特点,中低碳锰铁产品中碳元素的主要来源又是作为原料使用的锰硅合金,为了区别于向炼钢厂提供的锰硅合金,各中低碳锰铁生产厂结合实际情况,自行组织稳定可靠的符合企业标准要求的中间产品锰硅合金货源。在生产组织平衡过程中,最好将锰硅合金的锰含量控制在上限水平,因为单纯依靠 中碳锰铁的冶炼过程大幅度提高产品锰含量非常困难。比如,组织生产FeMn80C1.5牌号中碳锰铁,对应的中间产品锰硅合金锰含量就应控制在69%左右。中间产品锰硅合金以液态或固态两种形式提供给中低碳锰铁冶炼工序。液态锰硅合金在热兑之前要扒净表面的炉渣,不允许遗留碳质夹杂.固态锰硅合金宜采用出炉后镇静一段时间的底浇铸 产品,破碎后的粒度应不大于50㎜。

2、锰矿石

中低碳锰铁生产对锰矿石提出的要求是锰铁比要高,磷锰比要低,二氧化硅含量宜低。通常采用两种或两种以上的锰矿石相互搭配的方法来满足各牌号中低碳锰铁对入炉矿的综合品质要求。单纯的中低碳锰铁生产工序中,矿石中锰元素的入合金率与所执行的工艺制度密切相关,工艺制度不同,矿石中锰元素的入合金率也表现出相应的差异。入炉锰矿石的粒度应不大于50㎜,水分含量应小于6%,特别是直接应用在摇炉或 转炉中的锰矿石更必须焙烧、干燥后使用,以避免生产中人身设备事故的发生。采取摇炉预炼工艺,锰矿石的锰铁比可以降低1.5-2.0。

3、石灰

冶炼中低碳锰铁的石灰要求氧化钙含量应大于85%,入炉粒度 10-60㎜粒度的含有率在80%以上;石灰中不得夹杂煤炭块等有害杂质,生烧与过烧率的总和不得大于10%。在有条件的地方可以使用煅烧白云石代替部分石灰,以便提高渣中氧化镁的含量, 这样做有利于提高锰的回收率,降低产品电耗。

二、电硅热法生产工艺及冶炼操作

为了提高锰的回收率,降低冶炼电耗,提高经济效益,国内外生产厂家经过不懈努 力,对原有的生产工艺进行了大胆改革,取得了显著的效果,使电硅热法生产中低碳锰的技术达到了一个新水平。

1、热装法生产中低碳锰铁

该法由日本新泻厂最先采用,故又名新泻法。,采用矿热炉与旋转式精炼炉相配合,用矿热炉生产的锰硅合金热兑入精炼炉生产中低碳锰铁,副产的中锰渣冷凝后破碎用于锰硅合金生产。实际操作中为了保护好炉衬,提高电热能利用效率,上一炉出铁完毕炉眼堵实后,就要旋转炉体,迅速捣除炉墙周边结料。然后调控好转速,开动给料机向炉内布料,布向炉墙边缘的炉料以石灰为主,布向中心区域的炉料以锰矿为主。布料结束后,电极与炉墙之间的料面应呈凹形环。在等待液态锰硅合金对入的时间里,利用炉体余热预热炉料。待到液态锰硅合金称量后,就旋转炉体,对入合金液使合金液在凹形环中对流均 匀。然后放下电极送电,补加入调整料,待极心圆附近炉料基本熔清后,再次旋转炉体, 在外加的机械搅拌作用下加速周边炉料的熔化,加速脱硅反应;待周边炉料基本熔清后, 取样判断合金含硅量,认定合格后出炉。中锰渣的炉渣碱度宜控制在1.1-1.3,此时的渣中含锰量在22%左右。

与冷装法相比,热装法具有以下一些优点:冶炼时间缩短,冶炼电耗降低。由于锰硅合金以液态形式对入,省去了重熔锰硅合金所需要的时间,通过预热炉料又减少了炉料升温所需要的电能,热装法相比于冷装法缩短冶炼用电时间 15分钟以上,降低冶炼电耗50%左右。炉台日产量提高。采用热装法后每一炉的冶炼周期缩短,日出炉次数增加,日产量可比冷装法提高 25%左右。采用液态锰硅合金热装入炉,简化了锰硅合金出炉后的推渣、浇铸、精整、加工等工序,提高了锰硅合金的金属收得率,减轻了工人劳动强度,降低了生产成本。热装法的优点显而易见,不足之处是不能解决渣中残锰量高的问题,即使采用高碱度炉渣操作,入渣锰也在12-18左右。通常采用略低的炉渣碱度,副产不粉化的中锰渣应用于锰硅合金生产。

2、冷装法生产中低碳锰铁

冷装法是生产中低碳锰铁的传统方法,它采用的精炼炉多由炼钢电弧炉改造而成, 即倾动式的石墨电极精炼炉。中低碳锰铁的冶炼过程分补炉、引弧、加料、精炼和出炉浇 铸五个环节。前一炉铁出完,堵好出铁口,补完炉后,借助炉内残留的渣铁液引弧,然后将混合料加入炉内,用满负荷熔化炉料。待炉料熔化60-70%后,用工具将炉墙四周末熔化的 炉料推到炉心及电极周围,待炉料基本熔清后,冶炼进入精炼期。为了加速脱硅,缩短精炼时间,需要对熔池进行搅拌,并定时从熔池中取样判断合金含硅量,待合金合格后即可出炉。含硅量的判断通常凭经验依靠肉眼观察进行,当含硅量大于2%时,试样冷凝速度较慢,表面光滑,表皮黑斑易脱落,断面发亮,结晶颗粒粗大呈玻璃状。当含硅量小于2%时,试样冷凝速度快,表面皱折明显,黑皮斑块不脱落,断面阴暗呈灰白色,结晶颗粒细小,含硅量越低,这些特征越明显。如果对试样判断的把握性仍然不大,应立即送炉前化 验室做快速分析。出炉接铁采用容积较大的铁水包,将炉渣和铁水一次全部装入,利用铁水后倒入铁 水包时与炉渣冲兑形成的良好动力学条件进一步脱硅,降低产品硅含量。炉内渣铁不要出净,应留一部分,以方便下一炉用电引弧,起到保护炉底耐火砖衬的作用。刚出炉不久的铁水液温度较高,立刻浇铸容易烧坏锭模,需要镇静降温一段时间后再进行浇铸;由于中低碳锰铁冷却过程中有多次的固态相变和相应的真密度变化,为了 减少快速降温时过大的内部热应力造成产品严重碎裂,需要采用盖渣方式浇铸;浇铸用锭模深度不宜超过300㎜,否则中心部位的合金将会因降温过慢,凝固偏析造成杂质富集,严重时造成产品判废。冶炼用的炉渣碱度多与入炉锰矿的品位相关。 在每一炉的冶炼前期,化料是主要任务,为了减少电极对合金的渗碳,在较大的范围内尽快熔化炉料,宜采用较高的二次电压。随着熔化料的增多,用电负荷可以相应提高,直至用满负荷。当炉料基本化清,开始露弧时,宜降低二次电压,使电极端头埋入渣中,保持半露弧状态,以便提高熔池温度,减少热损,减少锰的挥发损失。冶炼过程用电负荷变化情况如图所示。

三、摇炉生产工艺的冶炼操作

该法是我国在借鉴国外“新泻法(”热装)和“波伦法(”热兑)的基础上发展起来的中低碳锰铁生产新工艺。国内几个厂家先后进行工业性试验,取得了显著效果。在总结各厂家试 验经验数据的基础上,由北京钢铁设计研究总院设计了一条摇炉 -电炉法中低碳锰铁生产 线,并于1990年在遵义铁合金厂建成投产。

1、摇炉预炼的工艺原理

摇炉炉体坐于一摇架上,摇架摇动时摇炉作偏心圆周运动,达到一定转速时,包内液体在摇炉的带动下形成海波浪运动,上下翻腾,产生强烈的混合搅拌作用,使渣铁之间的反应界面扩大,反应物和生成物的扩散速度提高,使渣中的氧化锰与合金中的硅之间的还原氧化反应得以快速进行。

摇炉预炼示意图

摇炉-电炉法就是将液态锰硅合金和液态中锰渣对入摇炉,在摇炉中进行强烈的混合、搅拌,使锰硅合金中的硅与渣中的氧化锰发生反应,进行脱硅和锰的还原,然后将脱掉部分硅后的液态锰硅合金再对入精炼炉中与预热的锰矿、石灰一起冶炼生产中低碳锰铁;经过摇炉处理的炉渣锰含量大大降低,变成贫渣,可用于锰硅合金冶炼,全部代替白云石、部分代替硅石,或者水淬后用于生产建筑材料。经过摇炉预炼后,合金中的锰含量提高,硅含量降低,这为减轻精炼炉冶炼中的脱硅任务,缩短冶炼时间,降低产品单位电耗,创造了有利条件。

为了充分发挥摇炉脱硅效率高的优势,预炼时还可加入部分干燥锰矿,使合金中的 硅降得更低,这对后续的精炼炉精炼更加有利。

2、摇炉-电炉法冶炼特点

大量生产实践证明,相比于传统的电硅热法,摇炉电炉法生产中低碳锰铁具有如下优点:精炼炉内脱硅任务减轻,用电硅热法生产时,需将锰硅合金中的硅从18%降到2%以下,经摇炉预炼后,在精炼炉中只需将合金中的硅含量从6-12%降到2%以下。由于脱硅量减少,在精炼炉中生成的二氧化硅数量和配加的锰矿及石灰量相应减少, 随之渣量、电耗及渣中含锰量减少。采用摇炉预炼配合后,对精炼炉中的炉渣含锰量可以适当放宽,可以用过量的锰矿进行冶炼,进一步加快脱硅速度。摇炉预炼后的液态锰硅合金带有大量的物理显热,省去了再次用电熔化的时间及其相应的耗电量,炉料中锰元素的挥发损失也随之减少。精炼电炉中排出的炉渣通过摇炉预炼处理,到排弃时,渣中锰含量由12-18%降低6%以下,极大提高了锰的回收率。

3、操作要点

操作过程为:前一炉铁出完并堵好眼后,将电极提起,然后转动炉体,同时将锰矿、石灰加入炉 内,使炉料在炉内呈双峰形分布,炉料加完后,停止炉体转动,让炉料在炉内预热。将精炼炉排出的温度在1350-1400℃的炉渣计量后对入摇炉。将来自还原炉的约1300℃的液态锰硅合金扒渣、取样、称量后对入摇炉,与炉渣冲混。启动摇炉旋转机构逐渐提高转速至55-60转每分,待炉内熔液波浪至最大时,可通过加料斗向炉内加入适量的干燥锰矿及石灰,并根据炉内温度条件灵活控制摇动时间。摇炉摇动8分钟后,用铁杆插入炉内取渣样观察,当铁杆上粘渣呈玻璃丝状,断面呈浅咖啡色或白色时,即可降低转速直至停止摇动。倾倒摇炉,运用过渡流槽分别将液态渣和铁水倒入渣包和热兑,摇后渣作为贫渣处理。预炼后的液态锰硅合金扒渣、计量后运至精炼炉热兑,同时取样快速分析含硅量,据此补配入调整料。液态锰硅合金往精炼炉热兑时炉体应当旋转,使合金熔液沿炉料面的峰谷呈一 环带分布。合金热兑完毕,炉体停止旋转,送电进行精炼。当炉料熔化至70-80%启动炉体旋转,并人工将炉墙周围炉料推至电极周围及炉心,促使其快速熔化。炉料完全熔化后,停止转动炉体,取样判硅,合格后即可停电出炉。精炼过程中的炉况控制及出炉浇铸参见电硅热法的有关部分。

摇炉电炉法生产中低碳锰铁由于其冶炼周期短,生产效率高,电耗低,锰的回收率高等特 点。此法一经问世,便迅速在国内铁合金厂推广,现利用该法生产的中低碳锰铁产量已占国内中低碳锰铁总产量的一半左右,为充分利用锰矿资源,提高冶炼经济效益开创了 一条新路。

四、吹氧法生产工艺及冶炼操作

吹氧脱碳法生产中低碳锰铁是以还原电炉或高炉冶炼的液态高碳锰铁为原料,热兑 到转炉中,通过氧枪吹入氧气,氧化高碳锰铁中的碳;同时加入适量的造渣剂或冷却剂, 当合金中的碳脱低到符合标准要求时,其合金即为中低碳锰铁。吹氧脱碳法生产中低碳锰铁的优越性在于可以利用高炉锰铁,拓宽了中低碳锰铁生 产的途径。但由于该法需要的冶炼温度较高,锰的挥发损失较大,特别是生产低碳锰铁, 冶炼温度需要控制在1900℃以上,锰的挥发损失更大。因此,如何提高锰的回收率,是解决该法生产的关键。

1、操作要点

补炉。吹炼时炉渣对炉衬的侵蚀严重,出完炉后,需要用镁砂、卤水拌合料补炉, 补炉要做到高温快速。碱度控制。吹炼前期碱度控制在(二元碱度)1.1-1.2。中期碱度不超过2.后期碱度不超过 6,加还原剂后,炉渣碱度控制在 1.1-1.2。在保证迅速脱碳的前题下,为减少锰的挥发损失,吹炼中要尽量避免 1850℃以上的高温,当温度过高时,可加入适量冷却剂降温,常用的冷却剂有石灰、萤石、中碳锰铁。终点判断。准确的终点判断是控制产品质量,提高产品合格率的一个重要手段。通常根据火焰和耗氧量来进行判断:观察吹氧时炉内逸出的烟气火焰。在一定温度下,火焰的长度取决于燃烧生成的一氧化碳及二氧化碳的浓度,一氧化碳和二氧化碳的浓度又间接反映合金中碳的剩余量;吹炼后期,合金中的剩余碳已经比较低,相应地吹氧脱碳效果也降低,炉口火焰显现得飘摇无力,或缩于炉口以内。"氧气消耗量。实践中发现吹氧的消耗量与高碳锰铁的铁水含碳量对应关系很强, 凭借经验可以从氧气的消耗量判断合金中碳的剩余量,是否已经到了吹炼终点。必要时,可以取样用快速分析方法进行碳含量的测定。添加锰硅合金还原剂。待到吹氧结束,合金中的锰约有20-30%被氧化入渣, 增大了锰元素的损耗,为了提高锰的回收率,需要向炉内加入粒度小于20㎜的锰硅合金,以还原渣中的氧化锰。锰硅合金加入量根据入炉铁水量、冷却剂数量、吹炼品种进行计 算。通常,锰硅合金加入量约为入炉铁水及补加的锰铁总量的20%。需要预热到400-500℃以后再加入炉内。出炉与浇铸。待作为还原剂加入的锰硅合金全部熔化后出炉。将炉内的渣液与铁液一起倾倒入铁水包中,利用倾倒时的强烈搅拌作用,还原渣中的氧化锰。合金液在浇铸包或镇静盆中覆渣静置一段时间降温后,再进行盖渣浇铸,以保护锭模不被高温铁水烧坏。

五、波伦法

法国电冶金公司吉弗尔铁合金厂用一台 "自焙电极还原炉生产的含硅35%锰的液态高硅锰硅合金;另用经过球磨的锰矿与焦粉相配合制取冷球团,在900-1000℃的回转窑中焙烧,将烧好的球团矿倒入的倾动式电炉中熔化, 待球团矿完全熔化后,再将熔渣全部倒入装有液态高硅锰硅合金铁水包中混合,反复与另一个铁水包相互倒包冲对搅拌,其间加入适量的石灰造渣,最后获得的合金即为低碳锰铁。

六、乌达康转炉法

1973年瑞典某铁合金厂在其冶炼车间装设了一台容量8吨的乌达康转炉,转炉下部装有2500KW溶沟式感应器。生产时先将还原炉生产的液态锰硅合金对入炉内,以氮气为载体向合金液中喷吹锰矿和石灰粉剂,待合金中硅含量降到 7%时,倒掉含氧化锰较低的熔渣,继续喷吹锰矿和石灰粉剂,待合金中硅含量低于1%时,将金属液倒出,熔渣仍然留在炉内,等待液态锰硅合金对入继续下一炉的冶炼。从转炉倒出的金属液浇铸冷凝破碎后即为中低碳锰铁产品。乌达康转炉投产后一直平稳运行,每生产一吨含锰86%的中碳锰铁消耗:含硅20%的锰硅合金663㎏,石灰 335㎏,电耗260度、锰回收率85%,硅的利用率在90%以上。

微信联系

微信联系